在智能制造快速发展的背景下,高效、安全、智能的网络架构成为支撑企业工业数据采集、系统集成与业务协同的关键基础设施。网络规划不仅是连接各类工业设备与信息系统的纽带,更是实现数据驱动决策,提升生产效率与保障生产安全的核心支撑。本文以某大型智能制造企业工业网络升级项目为背景,阐述网络规划在打通信息孤岛,实现OT与IT融合中的战略意义。项目中我作为网络架构师,主导了从需求分析、方案设计、实施部署的全过程。通过构建分层、分区的工业以太网架构,部署工业级交换机与5G边缘网关。实现车间设备100%联网。采用OPC UA与MQTT协议实现跨系统数据互联。基于数据中台整合MES、SCADA、ERP等系统数据,构建统一的数据湖。通过工业防火墙,零信任接入与数据加密技术保障数据安全。实施中克服了新老设备兼容性差、生产连续性要求高等挑战,采用分阶段割接与虚拟化技术过渡方案。项目完成后,设备联网率提升至98%,生产数据采集实时性达毫秒级,生产效率提升25%,为企业实现全面数字化转型奠定坚实基础。

1、网络规划在智能制造中的意义

智能制造的核心是“数据驱动”,其本质是通过物联网、大数据、人工智能等技术,实现生产过程的感知、分析、决策与优化。而这一切的前提,是构建 一个稳定、高效、安全的工业网络,实现海量工业数据的采集、传输、处理与共享。因此、科学的网络规划在智能制造中具有战略意义。

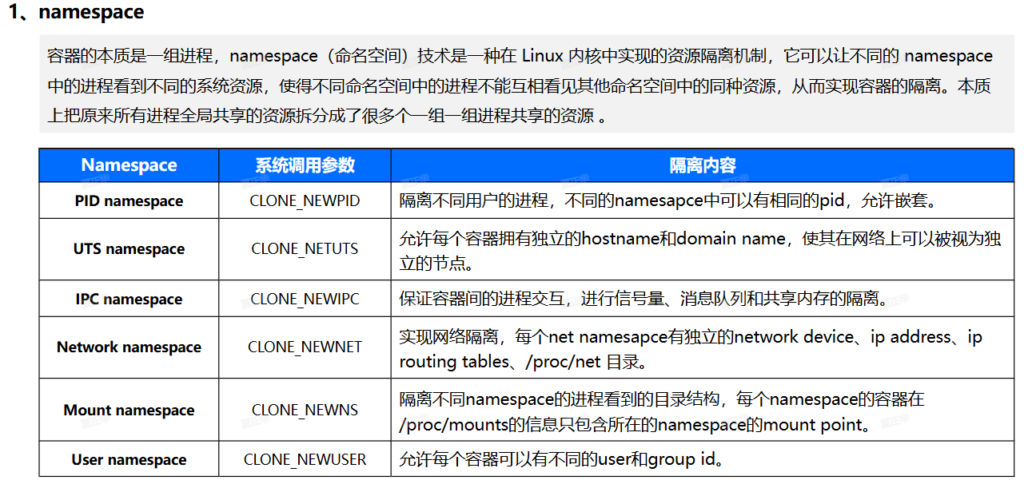

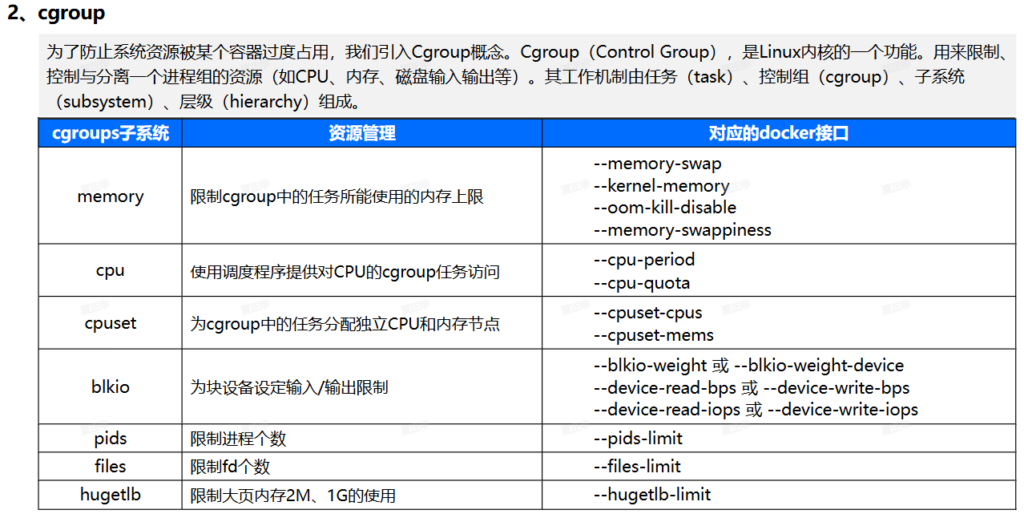

首先,网络规划是实现OT(运营技术)与IT(信息技术)整合的基础。传统制造企业普遍存在“信息孤岛”问题,生产现场的PLC、SCADA等底层系统与上层的MES、ERP系统相互独立,数据无法互通。通过统一的网络规划可以打破系统壁垒,实现生产数据与管理数据的无缝集成,为生产排产、质量追溯,能耗优化等智能应用提供数据支撑。其次,网络规划保障了数据的实时性与可靠性。智能生产对网络的延迟、抖动、丢包率有极高 的要求,尤其在运动控制、机器视觉等场景,毫秒级的延迟可能影响产品质量。合理的网络拓扑设计、QOS策略与冗余机制,确保关键业务数据的高优先级传输,提升生产系统的稳定性。再次,网络规划是实现网络安全纵深防御的前提。工业网络面临日益严峻的网络安全威胁,如勒索病毒,APT攻击等。通过网络分区(如生产控制区,信息管理区,办公区)、访问控制策略与安全设备的部署,可以有效隔离网络,防止风险攻击横向扩散。最后,良好的网络规划具备可扩展性与前瞻性,能够适应未来新技术(如5G、边缘计算、数字孪生)的引入,避免重复投资,支撑企业长期数字化转型战略。

本人所在公司为一家大型制造企业,专注于高端信创电子产品研发与制造的国家级智能制造示范企业,生产基地分布全国主要城市,员工约9万人。随着企业推进”灯塔工厂”建设,原有基于百兆工业以太网和现场总线的网络架构已经无法满足需求:设备联网率不足60%,大量数据依赖人工输入;Mes系统和SCADA系统独立运行,生产进度无法实时同步;缺乏统一的数据平台,决策依赖经验判断。2023年初,公司启动“ 智能制造网络升级项目”,旨在构建覆盖全厂区的工业互联网平台。我作为项目核心成员,担任网络架构师,全程参与需求调研、技术选型、方案设计、设备部署与系统联调。项目目标是实现“设备全面联网、数据实时采集、系统深度集成、安全可控可信”。在规划阶段,我们深入车间调研,梳理了2000多台设备(包括数控机床、机器人、AGV小车、传感器)的通信协议(如Modbus、Profinet、EtherCAT)、接口类型与数据频率。同时与MES、WMS、ERP等系统供应商对接,明确数据接口需求。基于此,我们制定了“一网到底、分区分域、去边协同”的网络架构蓝图,即构建IP化工业以太网,覆盖从设备层到去边的全链路,实现数据的端到端流动。

工业网络的实施与数据互通集成:在实施层面,我们构建“核心-汇聚-接入-边缘”的四层网络架构。核心层部署两台华为CE12800E框式交换机,组成双活中心,背板带宽高达48Tbps,支持100G互联。确保高吞吐率与低延迟。汇聚层采用华为S6700-H系列万兆交换机,部署于车间各机房,上行万兆、下行千兆。接入层全面采用工业级千兆交换机,(华为S5735-I系列),支持IP67防护级别,,直接部署于产线旁,连接PLC、HMI、传感器等设备。对于移动设备(如AGV、手持终端),部署支持5G与WIFI6的边缘网关(华为AR502H)实现灵活接入。

为实现数据的跨系统互通与无缝集成,我们采取以下关键技术措施:

第一,统一通信协议与数据标准。针对设备协议异构问题,部署多协议网关,将Modbus\Profibus等传统协议转换成OPCUA 标准。OPC UA具有跨平台、安全、语义化等优势,成为OA 与IT系统间的数据“翻译器”。所有设备数据通过OPC UA服务器发送至数据中台。

第二,构建数据中台与统一数据湖。在数据中心部署基于Hadoop与Flink的数据中台,通过MQTT协议实时接收来自车间的数据流,存储于分布式数据湖。数据中台对原始数据进行清洗、建模与标签化,形成设备状态、生产进度、质量参数等主题数据集。

第三,实现系统级做成。通过API网关,将数据中台与MES\ERP\SCADA等系统对接。例如MES系统调用设备状态数据实现自动派工;ERP系统获取实时产量数据用于供应链预测;SCADA系统集成能耗数据进行效能分析。所有系统通过统一身份认证(OAuth2.0)访问数据,实现单点登录与权限控制。

第四,强化数据安全体系。在网络安全方面,部署工业级防火墙(华为USG6600),在生产区与办公区之间实施严格访问控制,仅允许特定端口和协议通信。在接入安全层面,采用零信任架构,所有设备接入之前都需要通过证书认证与合规检查。在数据安全方面,对敏感数据(如工艺参数)进行AES-256加密存储与传输,并部署DLP系统防止数据泄露。同时,对立日志审计与态势感知平台,实现安全事件的实时监控与响应。

实施问题与项目效果

在项目实施过程中我们面临三大挑战:一是老旧设备兼容性问题。部分2008投产的数控机床仅支持RS232接口,无法直接接入以太网。我们采用串口服务器加协议转换网关的方案,将串口数据包封装成TCP/IP包,并通过OPC UA发布,成功实现“老设备上新网”。二是生产连续性要求高。制造企业实行24小时生产制,网络割接窗口有限 ,我们采用“分时段、分车间”割接策略,在周末或者设备保养期间进行。每次割接前进行沙盘扮演,确保可快速回退。例如在更换车间核心交换机时,提前部署临时链路,确保MES数据采集不中断。三是多厂商系统集成复杂。不同系统供应商采用不同的数据格式与接口标准。我们牵头制定企业级数据接口规范,强制供应商遵循OPC UA 与 RESTful API 标准,确保系统间互联互通。

项目于2024年3月全面上线运行,实施效果显著:设备联网率从59%提升至98.5%。关键生产数据采集周期从分钟级缩短至毫秒级;MES 与SCADA系统数据同步延迟小于1秒,生产排程效率提升30%;通过数据中台分析,设备综合效率提升18%,质量缺陷率下降22%,网络安全事件归零,员工可通过移动终端实时查看生产状态。项目获得公司“年度创新奖”,并被列为省级智能制造标杆案例。

本次智能制造网络规划与实施项目,成功构建了支撑企业数字化转型的“神经网络”。通过科学的分层架构设计、先进的协议转换与数据集成技术、实现了工业数据的全面感知、高效流动与深层利用。项目不仅解决了信息孤岛与数据割裂问题,更是通过数据中台与安全体系的建设,为智能排产、预测性维护、数字孪生等高能应用提供了坚实基础。在实施中,我们坚持 “业务优先、安全并重、平滑过渡”的原则,有效平衡了技术创新与生产稳定的关系。项目成果显著提升了企业生产效率与决策水平,验证了网络基础设施在智能制造中的核心价值。未来,随着AI与边缘计算的深入应用,譔网络架构将持续演进,赋能企业向“黑灯工厂”与绿色制造迈进。